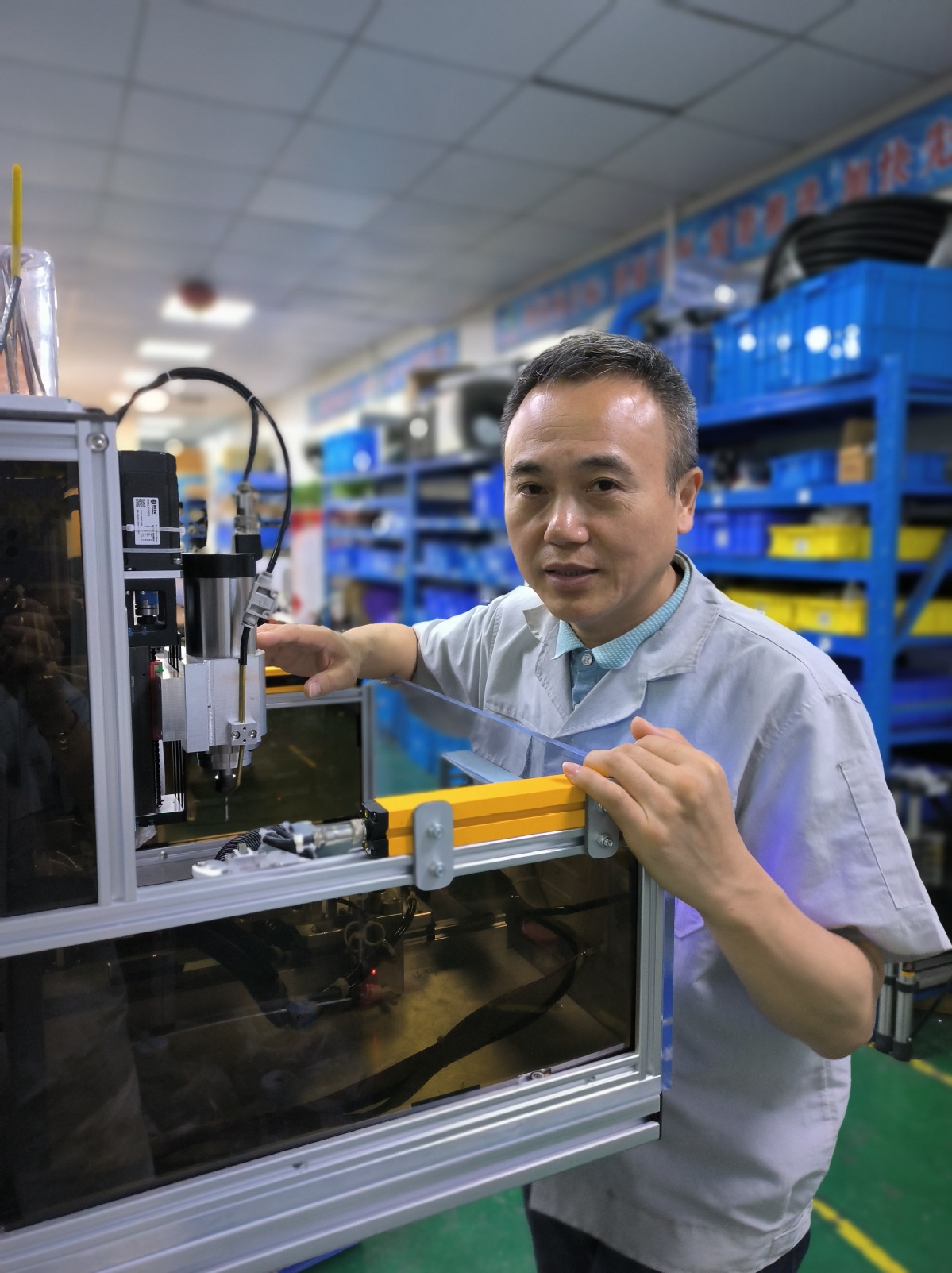

钱彬,珠海三威注塑模具有限公司总工程师。从技术员到自动化设备的总设计师、创造者,在被称为“工业之母”的模具行业奋斗30余年,钱彬紧随时代发展技术变革的潮流,始终奔跑在创新的路上,对技术的极致追求让他敢为敢创,对技术创新的热爱让他善作善成。

钱彬,珠海市高层次人才,他以工匠精神创造出数十项的发明专利,让技术迭代、科技创新成果转化为现实生产力,推动珠海模具制造产业转型升级向高质量发展迈进。

学习钻研已成工作中的习惯

模具工业水平作为产品制造中重要的基础工艺装备,是衡量一个国家制造业水平高低的重要标志,是制造业产品优化、产业升级的重要支撑。

6月4日,在市技师学院金湾校区举行的2024年珠海市“行行出状元”报告会——大国工匠进校园活动上,钱彬对台下莘莘学子们说,“我小时电视里看到铁臂阿童木以十万马力飞天,这种‘神奇科技’让我从小就怀揣着工匠人的梦想,向往科学技术给人类带来的便利和体验。希望每一位在座的青年同学们都能走上技能成才之路,争当新时代的追梦人。“钱彬说。

上世纪九十年代初,特区建设如火如荼,钱彬也成为南下追梦的千万劳动者中的一员。“我的第一份工作在前山华辉玩具厂,夜班倒的工作虽说疲惫,但不能阻挡我对学习的热情,我将业余时间都用来钻研注塑机成型工艺和模具维修知识,并常与同事们探讨交流。至今还记得,每每遇到没见过的特别是新产品模具的打样和生产,都要等到我带的班组才能做出合格的样品,这是因为我通过长时间对注塑机和模具的用心观察,并在两者之间找到一些微妙的关联,研究出了几种比较经典特殊的参数调整法,如短射、短时变速、再保压,让诸多矛盾方案得以在一套工艺参数中得以解决,让产品在外观和品质上得到很大的提升。同时我还把这些成型标准工艺参数的原理和说明整理出来,对技术人员进行培训。”演讲台上,钱彬向同学们分享工作中如何用心、专心学习技术革新技术。

1995年初,钱彬进入中山三威注塑模具厂任职技术副厂长,主要负责成型工艺、模具和设备的维修,他持续自学新的技术知识,带领团队配合格力小家电开发了多款电风扇和暖风机的注塑模具,并通过技术改进提升产品的品质和生产效率。

不断推动技术迭代升级

工业要发展,模具须先行。2002年底,珠海三威注塑模具有限公司创立,钱彬来到珠海新公司任职生产技术课长,负责生产技术和工程技术部门,他带领生产技术团队不舍昼夜深入钻研,攻克一个个难关,以关键技术的领先突破和迭代升级,锻造高品质的产品拓宽市场走向海外。

2004年,钱彬带领团队研发出弯管成型技术;2007年,研发出蒸汽无痕注塑技术。“弯管技术是把之前的铜合金替换为高强度塑料合金材质,并且耐用度达到且超过金属材质的性能,客户给予了好评。蒸汽无痕注塑技术研发成果包括小型在线蒸汽发生设备+蒸汽专用模具+蒸汽成型工艺,三项设备技术的创新将卫浴高光无痕镜面产品在行业中提高到了更高层次。除了卫浴,蒸汽高光无痕还为日系客户夏普生产大楼对讲机的高光面板、LCD显示器前后面板等,以及欧美客户的高档产品带来质的提升。”钱彬介绍说。

创新无止境,技术创新是推动企业高质量发展的必须选择,钱彬带领团队以精益求精的态度持续对技术关键点不断升级改造,使产品良率接近拉满。

自主研发自动化设备生产

自动化和智能化是现代制造业的重要发展方向,模具产业也需要顺应趋势,迎接挑战完成自动化转型升级,让模具行业走在高质量发展的轨道上。

2015年,钱彬迎难而上带领团队成立自动化推进小组,以自主研发推动传统模具产业向高端化转型。从设计到加工、组装到调试,他带领团队先后研发创造出小家电自动化组装设备、汽车把手组装及激光切割、光学测量、热熔组装等自动化设备,其中按钮设备共计研发4台套,将原有一条生产线的数十人减到仅有一人即可完全操作,自动设备的成功使用提高了良品率,为公司大幅节省成本,赋能企业发展新优势,从而实现持续发展。

“在研发创造中遇到的难题,我总是细心观察、不断总结,不放过每一个细微的角落,然后不断实践尝试解答。在自动化组装设备中,常规机器无法模拟人手进行多角度组装细小的产品,这将导致产品在过盈配合的位置附近出现发白或断裂,经过反复尝试,我们终于通过将真空帽做了倾斜一定角度和增加高弹底盘的设计来解决这一难题。虽然这只是一个很小的问题,但是一个成功的项目就是由解决无数个小问题,由量变到质变累积而成。”钱彬说。

扎根模具行业30余年,钱彬从未停止学习的脚步,他把每次遇到的新技术、新问题都变成蝶变的力量,成就了自己儿时的“工匠梦”。也正是因为有千千万万个如钱彬一样的技术创新型工匠,推动珠海制造业向“智造”迈进。

钱彬,珠海三威注塑模具有限公司总工程师。从技术员到自动化设备的总设计师、创造者,在被称为“工业之母”的模具行业奋斗30余年,钱彬紧随时代发展技术变革的潮流,始终奔跑在创新的路上,对技术的极致追求让他敢为敢创,对技术创新的热爱让他善作善成。

钱彬,珠海市高层次人才,他以工匠精神创造出数十项的发明专利,让技术迭代、科技创新成果转化为现实生产力,推动珠海模具制造产业转型升级向高质量发展迈进。

学习钻研已成工作中的习惯

模具工业水平作为产品制造中重要的基础工艺装备,是衡量一个国家制造业水平高低的重要标志,是制造业产品优化、产业升级的重要支撑。

6月4日,在市技师学院金湾校区举行的2024年珠海市“行行出状元”报告会——大国工匠进校园活动上,钱彬对台下莘莘学子们说,“我小时电视里看到铁臂阿童木以十万马力飞天,这种‘神奇科技’让我从小就怀揣着工匠人的梦想,向往科学技术给人类带来的便利和体验。希望每一位在座的青年同学们都能走上技能成才之路,争当新时代的追梦人。“钱彬说。

上世纪九十年代初,特区建设如火如荼,钱彬也成为南下追梦的千万劳动者中的一员。“我的第一份工作在前山华辉玩具厂,夜班倒的工作虽说疲惫,但不能阻挡我对学习的热情,我将业余时间都用来钻研注塑机成型工艺和模具维修知识,并常与同事们探讨交流。至今还记得,每每遇到没见过的特别是新产品模具的打样和生产,都要等到我带的班组才能做出合格的样品,这是因为我通过长时间对注塑机和模具的用心观察,并在两者之间找到一些微妙的关联,研究出了几种比较经典特殊的参数调整法,如短射、短时变速、再保压,让诸多矛盾方案得以在一套工艺参数中得以解决,让产品在外观和品质上得到很大的提升。同时我还把这些成型标准工艺参数的原理和说明整理出来,对技术人员进行培训。”演讲台上,钱彬向同学们分享工作中如何用心、专心学习技术革新技术。

1995年初,钱彬进入中山三威注塑模具厂任职技术副厂长,主要负责成型工艺、模具和设备的维修,他持续自学新的技术知识,带领团队配合格力小家电开发了多款电风扇和暖风机的注塑模具,并通过技术改进提升产品的品质和生产效率。

不断推动技术迭代升级

工业要发展,模具须先行。2002年底,珠海三威注塑模具有限公司创立,钱彬来到珠海新公司任职生产技术课长,负责生产技术和工程技术部门,他带领生产技术团队不舍昼夜深入钻研,攻克一个个难关,以关键技术的领先突破和迭代升级,锻造高品质的产品拓宽市场走向海外。

2004年,钱彬带领团队研发出弯管成型技术;2007年,研发出蒸汽无痕注塑技术。“弯管技术是把之前的铜合金替换为高强度塑料合金材质,并且耐用度达到且超过金属材质的性能,客户给予了好评。蒸汽无痕注塑技术研发成果包括小型在线蒸汽发生设备+蒸汽专用模具+蒸汽成型工艺,三项设备技术的创新将卫浴高光无痕镜面产品在行业中提高到了更高层次。除了卫浴,蒸汽高光无痕还为日系客户夏普生产大楼对讲机的高光面板、LCD显示器前后面板等,以及欧美客户的高档产品带来质的提升。”钱彬介绍说。

创新无止境,技术创新是推动企业高质量发展的必须选择,钱彬带领团队以精益求精的态度持续对技术关键点不断升级改造,使产品良率接近拉满。

自主研发自动化设备生产

自动化和智能化是现代制造业的重要发展方向,模具产业也需要顺应趋势,迎接挑战完成自动化转型升级,让模具行业走在高质量发展的轨道上。

2015年,钱彬迎难而上带领团队成立自动化推进小组,以自主研发推动传统模具产业向高端化转型。从设计到加工、组装到调试,他带领团队先后研发创造出小家电自动化组装设备、汽车把手组装及激光切割、光学测量、热熔组装等自动化设备,其中按钮设备共计研发4台套,将原有一条生产线的数十人减到仅有一人即可完全操作,自动设备的成功使用提高了良品率,为公司大幅节省成本,赋能企业发展新优势,从而实现持续发展。

“在研发创造中遇到的难题,我总是细心观察、不断总结,不放过每一个细微的角落,然后不断实践尝试解答。在自动化组装设备中,常规机器无法模拟人手进行多角度组装细小的产品,这将导致产品在过盈配合的位置附近出现发白或断裂,经过反复尝试,我们终于通过将真空帽做了倾斜一定角度和增加高弹底盘的设计来解决这一难题。虽然这只是一个很小的问题,但是一个成功的项目就是由解决无数个小问题,由量变到质变累积而成。”钱彬说。

扎根模具行业30余年,钱彬从未停止学习的脚步,他把每次遇到的新技术、新问题都变成蝶变的力量,成就了自己儿时的“工匠梦”。也正是因为有千千万万个如钱彬一样的技术创新型工匠,推动珠海制造业向“智造”迈进。

-我已经到底线啦-

暂时没有评论